Soluzioni complete per la tecnologia di fusione dell'alluminio

“Miglior metallo liquido, miglior getto.”

Quei difetti che pensavate irrisolvibili, si possono correggere. Clinica per le soluzioni ai difetti di fonderia di alluminio e miglioramento della qualità del metallo fuso tramite Analisi Termica

Analisi e Diagnosi della Qualità del Metallo Fuso

L'Analisi Termica supera i limiti della Simulazione di Flusso. Qual è la causa decisiva che la simulazione non prevede?

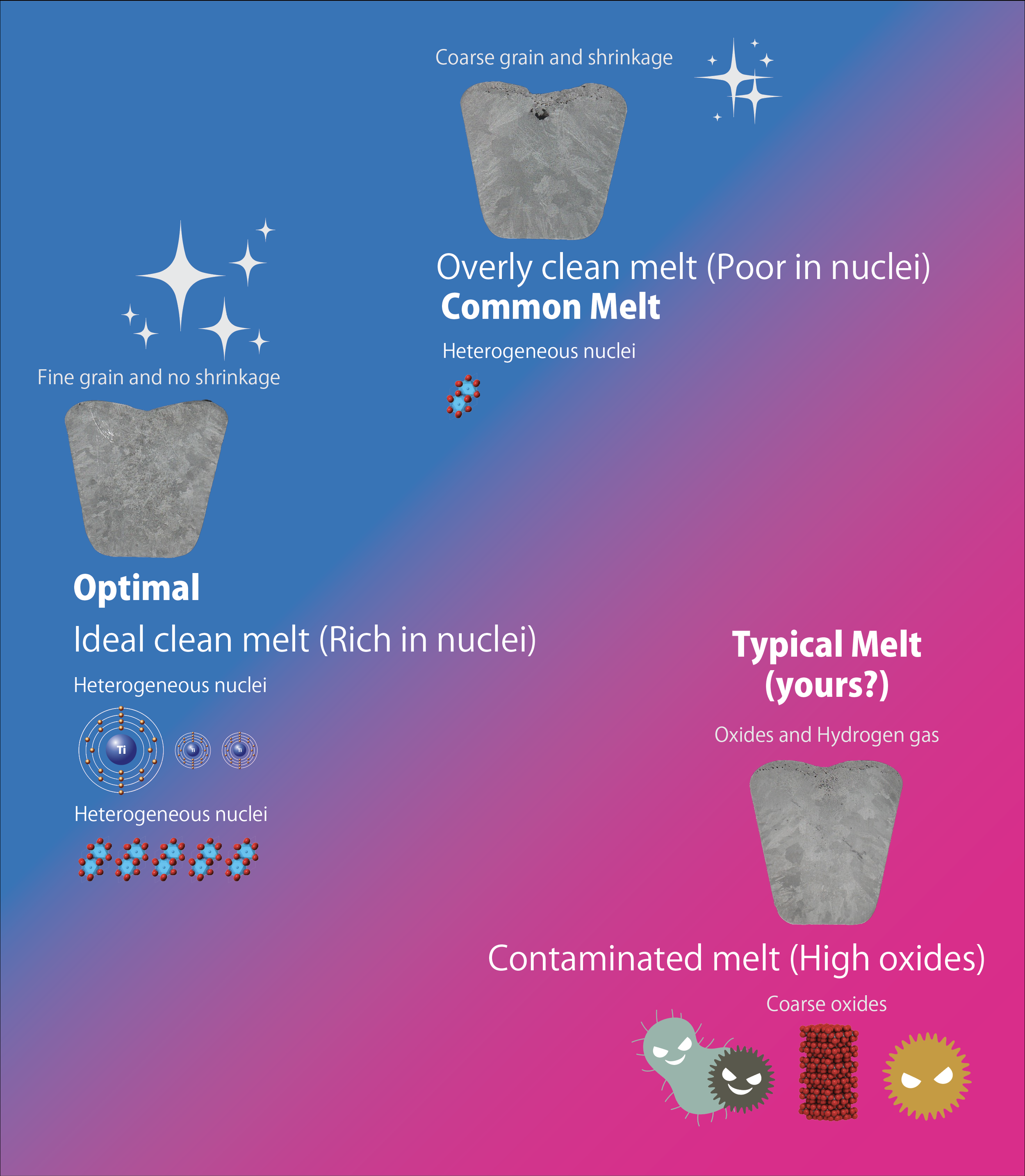

Le contromisure ai difetti nei getti di alluminio causati da lingotti o metallo fuso sono la più grande specialità di KANAE. Gli ossidi nel metallo fuso possono essere "buoni" o "cattivi". La nostra tecnologia di analisi termica ha persino dimostrato l'esistenza di "difetti causati da un metallo fuso troppo pulito", un fenomeno finora poco conosciuto.

Il reparto produttivo reale non è in condizioni sterili come un laboratorio controllato. Per questo offriamo tecnologie adatte alla "Realtà del Reparto (Shop Floor)", dove esistono impurità e fluttuazioni, piuttosto che teorie basate su ambienti ideali. Perché la realtà della fabbrica nasconde verità più complesse della teoria.

[Difetti che possono essere decifrati tramite Analisi Termica]

Punti duri (Hard Spots), Inclusioni

Risucchi (Shrinkage), Micro-porosità, Porosità combinata

Misrun (Getto incompleto), Cold shuts (Doppie pelli / Oxide films)

Risucchi angolari e cricche, Perdite di tenuta (Leak)

Calo delle proprietà meccaniche (Resistenza alla trazione, Snervamento, Allungamento, Durezza)

Inefficacia del trattamento termico T6 (Effetto indurente non ottenuto)

Oltre a queste numerose cause di difetti, anche la correlazione con il Gas Idrogeno rientra ora nel nostro campo di analisi.

Analisi dei Materiali e Supporto all'Ottimizzazione dei Processi

Perché i difetti di fonderia persistono anche con la simulazione di flusso? Perché un fattore cruciale non viene preso in considerazione.

Capacità di analisi che conosce i lingotti di tutto il mondo Abbiamo analizzato lingotti in lega di alluminio provenienti da Giappone, Cina, Medio Oriente, Europa e da tutto il mondo. Ogni paese e ogni produttore ha le sue "abitudini". Nelle fabbriche dove la gestione degli ossidi o del silicio è carente, le proprietà del materiale possono cambiare drasticamente solo con il cambio di stagione o di Lotto.

Si possono produrre "Prodotti Buoni" anche con "Materiali Economici" L'analisi termica del lingotto rivela esattamente quale trattamento del metallo fuso è necessario per produrre getti di qualità. Anche utilizzando lingotti economici o 100% materiale di ritorno (scarti interni) per ridurre i costi di acquisto, l'analisi termica consente di fare la scelta migliore e applicare il trattamento corretto.

Formazione per radicare la tecnologia nell'organizzazione Se richiesto, eseguiamo sopralluoghi in loco e spieghiamo il trattamento ottimale del metallo fuso e le contromisure basate sui risultati dell'analisi. È disponibile anche una formazione di follow-up regolare per garantire che la tecnologia si radichi nel reparto.

Per prima cosa, richiedete un'analisi del lingotto. Se possibile, inviateci anche il materiale di ritorno e il flusso (fondente) che utilizzate attualmente. Questo ci permetterà di creare un report diagnostico di maggiore precisione, basato sulla realtà operativa della vostra fabbrica.

Sistem Analisis Termal

L'attrezzatura professionale che utilizziamo per la consulenza tecnica è ora disponibile per la vostra azienda. Il più grande vantaggio di questo sistema è la "Visualizzazione" (Quantificazione) della qualità dell'alluminio fuso.

Invece di affidarsi all'intuizione o all'esperienza personale, il dipartimento di Ingegneria di Produzione stabilisce uno "Standard di Qualità (Score)", e il reparto fonderia lo rispetta. Ciò consente all'ingegneria e alla produzione di comunicare utilizzando gli stessi "Dati numerici", portando direttamente alla stabilizzazione della qualità e alla Riduzione del tasso di scarto (Scrap Rate Reduction).

Tazza di Campionamento di Precisione

Una misurazione accurata inizia da una "Tazza di Campionamento (Sampling Cup)" calcolata con precisione. Le tazze KANAE sono ottimizzate nella "granulometria della sabbia, peso e struttura di dissipazione del calore" specificamente per l'analisi termica dell'alluminio, e integrano una Termocoppia (Thermocouple) ad alta precisione.

Questo livello di precisione, ottenuto grazie a un design dedicato, non può essere replicato da tazze per Ghisa (Cast Iron) o da imitazioni generiche.

Sistema di Solidificazione Sotto Vuoto Ultra-Rapido

In origine, i dispositivi per il vuoto servono a "intrappolare" il gas all'interno per valutarlo. Tuttavia, le unità convenzionali sono troppo lente nel creare il vuoto, permettendo al gas di fuggire dalla superficie prima che il metallo solidifichi. È esattamente come misurare la gasatura di una "Coca-Cola sgasata (Flat Coke)".

In reparto, spesso si rallenta ulteriormente la velocità per paura che "le bolle scoppino o schizzino", ma questo è controproducente. Il fatto che il metallo schizzi è la prova che c'è troppo gas residuo. Se rallentate la velocità per far uscire il gas, l'analisi potrebbe dire "nei limiti", ma il getto reale avrà comunque difetti da gas. Questa è una contraddizione pericolosa.

Grazie alla tecnologia "Rapid Vacuum (Vuoto Rapido)" di KANAE, che non dà al gas il tempo di fuggire, è possibile valutare il "Contenuto Reale di Gas (True Gas Content)" senza inganni.

Tester di Fluidità a Tubo Dritto

Grazie al tubo di vetro, il flusso del metallo diventa "Visibile". Misurazione semplice e fluida.

Questo dispositivo serve a valutare la Fluidità (Lunghezza di flusso) dell'alluminio fuso e l'impatto di varie condizioni di colata (come la temperatura), ossidi o Additivi. La caratteristica principale è l'utilizzo di Pyrex™ (Tubo di vetro resistente al calore) nella sezione di misurazione.

A differenza della tradizionale "Prova della Spirale (Spiral Test)", dove è difficile confrontare con campioni standard, questo dispositivo rende l'osservazione del campione e la misurazione della lunghezza estremamente facili. Riduce il carico di lavoro dei test e consente una valutazione comparativa più accurata.

osatore di Flusso (Flux Feeder)

Eseguire manualmente il trattamento con flusso in modo corretto non è facile. Richiede di mescolare l'intero bagno metallico dal fondo del forno per 10 minuti continui. Questo processo porta spesso a variazioni di qualità a seconda dell'operatore ed è un Lavoro Pesante (Hard Labor), specialmente in estate, con rischi di infortuni.

Introducendo questo Flux Feeder, anche il personale al primo anno o chi ha meno forza fisica può ottenere una qualità di processo pari a quella di un veterano. Abbiamo risolto i problemi dei dosatori convenzionali come "Intasamenti (Clogging)" o "Erogazione irregolare". Il dosatore KANAE, "Veramente utilizzabile in reparto", riduce il carico di lavoro, aiuta a prevenire il Turnover del personale, accelera la formazione dei nuovi assunti e realizza la Standardizzazione del lavoro e la stabilità della qualità.

Flusso / Fondente (Flux)

L'ambiente della fonderia di alluminio sta cambiando drasticamente. Fattori come la riduzione della temperatura di mantenimento per il Risparmio Energetico, la tendenza verso il Gigacasting e le variazioni nelle proprietà dei lingotti in base all'origine stanno cambiando le regole del gioco.

Riduzione della temperatura di mantenimento (Risparmio energetico / Neutralità carbonica)

Aumento della temperatura dello stampo e modifica dei cicli di raffreddamento

Design complessi e ascesa del Gigacasting

Variazione della qualità dei lingotti a seconda del paese di produzione, produttore o lotto

I metodi tradizionali non sono più sufficienti per gestire questi cambiamenti. KANAE ha riprogettato completamente i flussi. Attraverso una rigorosa Analisi Termica e ripetute Prove in campo (Field Trials), forniamo flussi ottimizzati per l'"Ambiente di Fonderia Moderno".

Affinanti del Grano & Modificanti

Affinanti e Modificanti di alta gamma con impurità ridotte al minimo.

Forniamo Affinanti del Grano (Ti-B) e vari Modificanti (B/Sr/Be, ecc.) per la fonderia di alluminio. KANAE seleziona rigorosamente solo prodotti di alta qualità con minime impurità, che dimostrano un'efficacia certa contro Risucchi (Shrinkage) e Perdite di tenuta (Leak).

Eliminando il rischio di difetti causati dagli additivi stessi (Master Alloys), realizziamo un Controllo della Microstruttura esattamente come desiderato. Questi sono additivi di Grado Professionale per fonderie che vogliono seriamente ridurre i difetti di fusione.

Clinica della Fonderia di Alluminio

~ Chiedi a Kanae! ~

Personaggi

Nagisa (Al secondo anno nel reparto) Allegra e positiva. Non si scoraggia per i fallimenti e affronta i miglioramenti con decisione. È curiosa e sempre pronta a provare nuove tecnologie. Parla un po' velocemente e le sue emozioni traspaiono facilmente. Una ragazza "STEM" che ama l'analisi numerica. Maniaca degli appunti e molto precisa. È la protagonista che approfondisce la sua comprensione attraverso l'esperienza pratica, rimanendo stupita dai risultati rivelati da LEIBNIZ.

Yamasaki (Presidente della Fonderia Leghe Leggere Yamasaki) Sulla cinquantina avanzata. Presidente dell'azienda. Sebbene sia severo sui numeri e sulla qualità, è una persona di gran cuore che celebra la crescita dei suoi dipendenti più di chiunque altro. Acuto nelle riunioni, ma gentile in officina. I suoi hobby sono guidare e il giardinaggio. È eccezionalmente forte nella gestione dei dati. È la persona chiave dietro l'adozione di LEIBNIZ e il perno delle decisioni aziendali nella storia.

Minato (Responsabile del Reparto Fonderia) Capo del reparto fonderia. Ha oltre 20 anni di esperienza sul campo. È un uomo pratico e diretto, orientato al "Gemba" (il luogo di lavoro reale). Privilegia l'esperienza rispetto alla teoria, ma comprende l'importanza del pensiero razionale. È severo ma affettuoso con i giovani. I suoi hobby sono la pesca e il golf. Sebbene inizialmente conservatore riguardo alla tecnologia di KANAE, finisce per apprezzare la crescita di Nagisa e l'analisi termica di LEIBNIZ, arrivando a padroneggiare il sistema meglio di Nagisa stessa.

Kanae (Ingegnere Capo alla KANAE Hi-Tec) Ingegnere di supporto tecnico presso KANAE Hi-Tec. Spiega le cose in modo educato e logico. Ha un vero spirito "Otaku" e ama profondamente l'analisi termica. Le piacciono la matematica statistica e Python. Funge sia da guida del prodotto che da mascotte, trasmettendo un senso di sicurezza tecnica attraverso le sue spiegazioni.

Episodio 1: Resi inarrestabili

Nagisa: "Un altro scarto per risucchio (shrinkage cavity)...! Il cliente ci ha segnalato dei punti duri (hard spots), quindi abbiamo aggiunto più flussante e ci siamo impegnati nel trattamento, ma perché non diminuiscono...?"

Minato: "Sei ancora incollata al tuo quadernetto, Nagisa? Nel mondo reale, l'esperienza è legge. Capisco la tua voglia di innovare, ma se il tasso di difetti sale, la responsabilità è tua. Chiaro?"

Nagisa: "Capo! La temperatura del metallo e le condizioni di colata non sono cambiate. Anche con quel massiccio aumento di flussante, il problema persiste. È strano... Dobbiamo aver trascurato qualcosa."

Minato: "Inseguire quel 'qualcosa di trascurato' è una storia infinita. L'alluminio è fatto così. È sempre stato così."

Minato: "Comunque sia, regolerò il prossimo lotto con il mio 'istinto'. Tu stanne fuori, Nagisa."

Episodio 2: Il Presidente Yamasaki e il rappresentante commerciale

Yamasaki: "Ho chiesto una soluzione per i difetti di fusione, ma il tasso di scarti è salito di nuovo. Si sta mangiando i nostri profitti, e in più dobbiamo coprire i costi di lavorazione e gli stampi rotti. Con così tanti resi, non possiamo rifondere tutto, e il valore del rottame è una miseria. Ho detto a Minato fino allo sfinimento che la variazione dei lotti è fatale. Ferma la linea del cliente e distrugge la fiducia. Non ci hanno ancora urlato contro, ma è una bomba a orologeria..."

Yamasaki: "Dobbiamo superare i limiti del controllo qualità basato solo sull''esperienza'. Molto bene, deciso. Proveremo il servizio di consulenza tecnica che mi ha presentato Ohtani della XX Industrial. Il suo discorso fiducioso mi è rimasto impresso: 'Le tariffe possono sembrare alte all'inizio, ma con meno difetti, si ripaga da solo in poco tempo. Inoltre, accresce la sapienza del vostro personale, quindi rende a lungo termine'."

Ohtani (Telefono): "Pronto, XX Industrial, parla Ohtani. Buon pomeriggio, Presidente! Cosa posso fare per lei oggi? Ah, a proposito, ha provato quel campione di flussante che le ho lasciato? Ha funzionato a meraviglia, vero?"

Yamasaki: "Ah, ciao, Shohei. In realtà... Minato insiste per andare sul sicuro con il materiale di sempre, quindi non l'abbiamo ancora provato. Più importante, ricordi quel servizio di supporto tecnico che hai menzionato? Vorrei richiederlo. Abbiamo provato ad aumentare il flussante, ma non sta funzionando."

Episodio 3: Kanae

Kanae: "Il signor Ohtani mi ha informato che cercate di incorporare nuove conoscenze e tecnologie nella vostra fonderia di alluminio. Oggi inizierò spiegando il controllo qualità del metallo liquido utilizzando l'Analizzatore Termico, seguito da una prova in loco. Capisco che vogliate provare anche il flussante e il dosatore, a seconda dei risultati. Questo è un servizio a pagamento, quindi condurrò un'indagine approfondita. Tuttavia, la vera maestria richiede tempo; per internalizzare davvero il 'know-how', raccomando vivamente di considerare il nostro contratto di supporto tecnico annuale."

Kanae: "Oh, non mi sono presentata adeguatamente! Sono Kanae della KANAE Hi-Tec. È un piacere conoscervi tutti!"

Minato: "Ricevuto, signorina Kanae. Sì, sì, piacere." (Pensiero): "Solo un'altra consulente qualunque. Di quali sciocchezze ha riempito la testa del Presidente? Scommetto che mi aspetta una predica su inutile teoria accademica. Non me la bevo per niente! Avevo detto al capo che me ne sarei occupato io...!"

Nagisa: "Aspetta, Kanae... della KANAE Hi-Tec!?" (Pensiero): "Evvai! Adoro imparare cose nuove! Che emozione!"

Kanae: "Sì, sono proprio io! Mettiamoci al lavoro!"

Kanae: "Bene, ripassiamo il controllo qualità del metallo usando l'Analizzatore Termico. Avete familiarità con il diagramma di fase Alluminio-Silicio, vero?"

Kanae: "Vedete questa linea bianca a sinistra? È il diagramma standard che conoscete. Sono dati teorici basati su materiali puri, testati in un laboratorio pulito. Tuttavia, i lingotti di produzione reale contengono impurità — anche all'interno delle norme JIS o ASTM — il che sposta la curva verso la linea rossa."

Kanae: "In altre parole, non sta solidificando alla temperatura che presumete. E sapete esattamente che tipo di difetti derivano da una solidificazione ritardata. Dopotutto, non fondiamo in un laboratorio; fondiamo nel mondo reale. Non crede, signor Minato?"

Kanae: "Il diagramma di fase rosso a sinistra si collega alla curva di raffreddamento a destra tramite queste linee tratteggiate blu. In sostanza, la curva di raffreddamento mostra i reali cambiamenti di temperatura dal diagramma di fase, tracciati nel tempo sull'asse X. L'asse Y è la temperatura, proprio come nel diagramma. Potete vedere chiaramente i cristalli primari e l'eutettico dell'AC4CH apparire sulla curva."

Kanae: "Q-u-e-s-t-a è la vista esplosa che rivela esattamente cosa stanno facendo l'alluminio e il silicio — qualcosa che non troverete in nessun libro di testo. A proposito, non stiamo solo scarabocchiando curve per divertimento. Stiamo eseguendo misurazioni e calcoli precisi. Guardate la figura successiva."

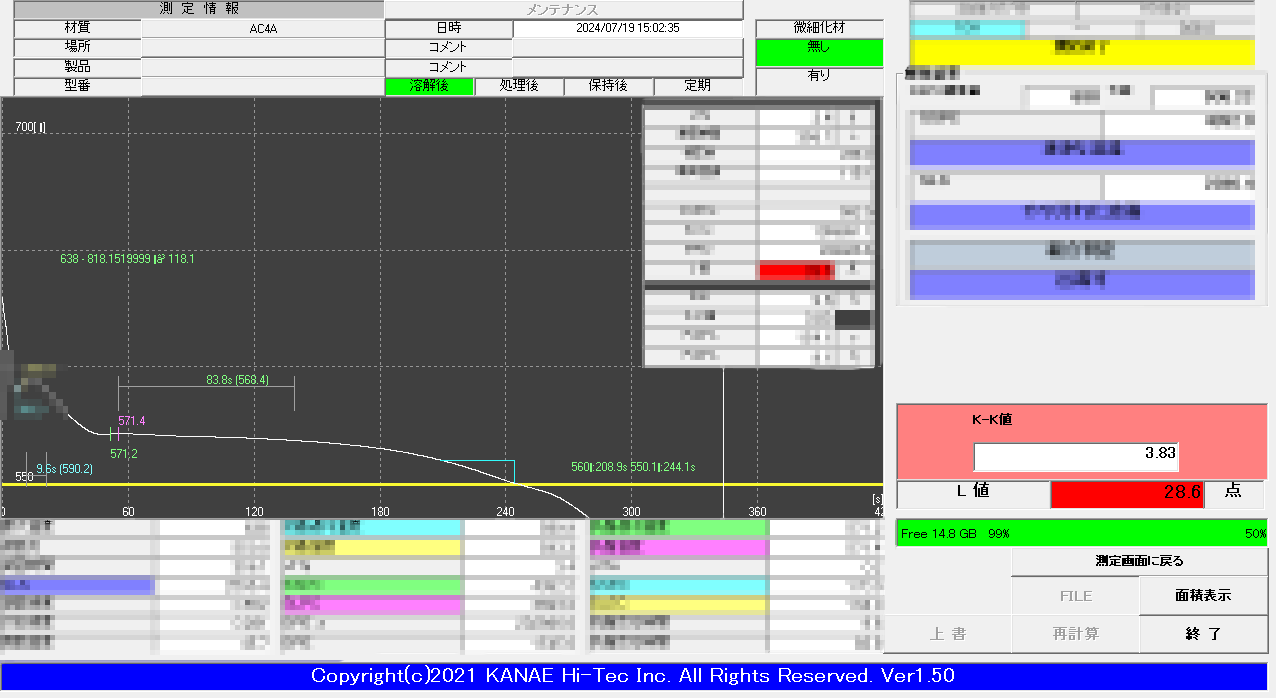

Kanae: "Questa schermata mostra un'analisi reale. Ho oscurato le metriche specifiche per riservatezza, ma per esempio, stiamo analizzando gli ossidi e il potenziale di nucleazione. I livelli di questi elementi hanno un impatto enorme sui difetti di fusione."

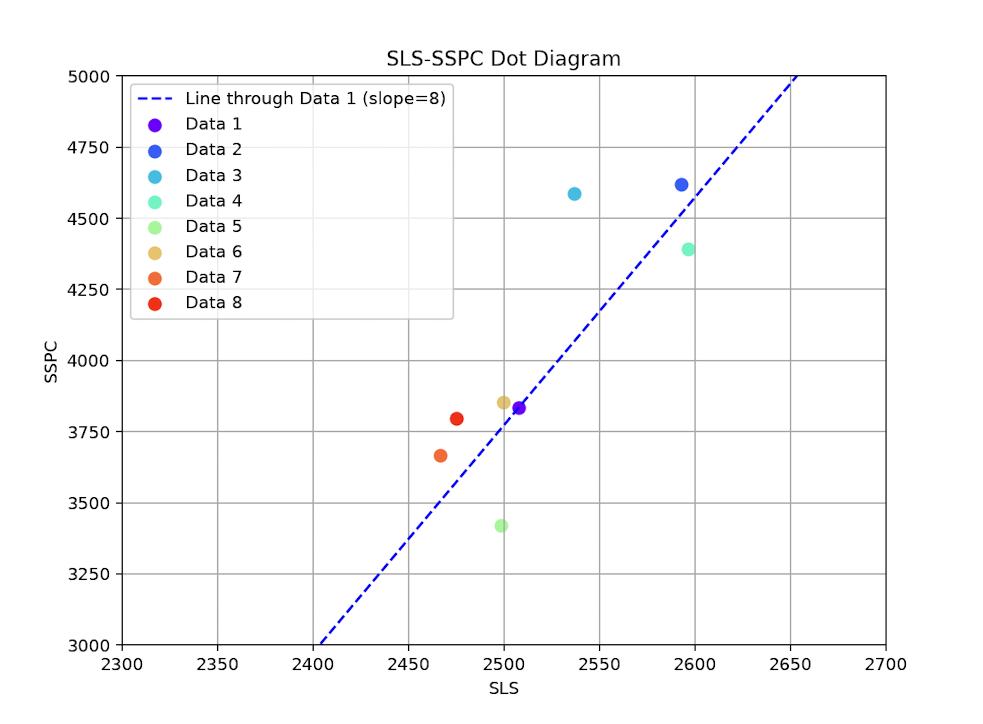

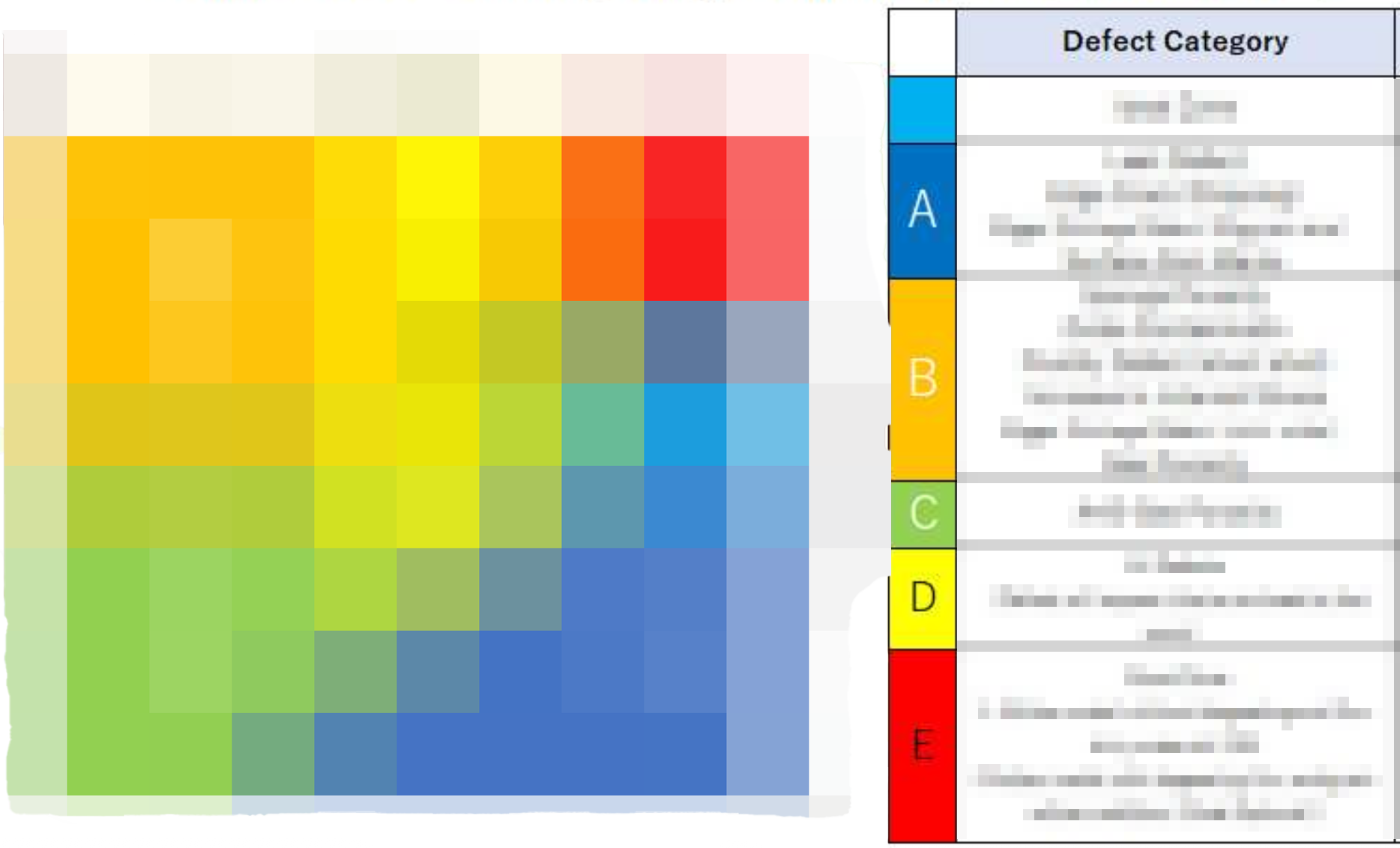

Kanae: "Questo è uno script Python gratuito che abbiamo rilasciato. Basta inserire le coordinate (x=SLS, y=SSPC) di ogni analisi, e genera un 'Diagramma a Punti' come questo. Spiegherò come valutare i risultati in un episodio futuro, ma fondamentalmente, tracciando il movimento di questi punti, potete vedere se la qualità del metallo sta migliorando o peggiorando. Questo permette una selezione scientifica di lingotti e flussanti."

Kanae: "SLS e SSPC sono metriche proprietarie. SLS si riferisce al 'Tempo di Solidificazione Locale', mentre SSPC si riferisce al 'Sottoraffreddamento' (Supercooling). Se la teoria suona complessa, non preoccupatevi. Usate semplicemente il programma gratuito Python per inserire i numeri, e traccerà questo grafico per voi. Funziona su smartphone e tablet, quindi sentitevi liberi di personalizzarlo e usarlo come preferite!"

Kanae: "Ogni colata può essere mappata in queste zone. La zona ideale dipende dalla composizione della lega, dal design del sistema di colata (gating), dalle attrezzature e dai parametri di fusione. Quindi... dove si colloca la vostra colata?"

Kanae: "Andiamo in officina (reparto)?"

Yamasaki: "Signorina Kanae, grazie per le affascinanti intuizioni. Proceda pure con il piano. Lascerò il resto nelle mani del Capo e di Nagisa."

Episodio 4: Prova in loco (Trial sul campo)

Minato: "Allora, cosa hai intenzione di fare esattamente?"

Nagisa: "Capo, lasci perdere. Sposti solo lo schiumatoio (attrezzo per la scorifica), per favore."

Nagisa: "Quindi questo è l''Analizzatore Termico Leibniz'!"

Minato: "Ho spostato gli attrezzi."

Nagisa: "Ottimo lavoro, Capo! Oggi è molto utile."

Kanae: "Comunque... Mi collego solo a questa presa da 220V. Collego il cavo della termocoppia al controller integrato... e posiziono la tazza di campionamento sul supporto."

Kanae: "Questo metallo è stato trattato con la vostra quantità standard di flussante, corretto? Molto bene, verso il metallo nella tazza ora..."

Kanae: "Il trucco per un'alta precisione è versare in un unico movimento fluido — senza esitazioni — e lasciarlo traboccare. Poi, copritelo con un secchio per proteggerlo dal vento e dalla temperatura ambiente. Questo assicura risultati costanti, che sia estate o inverno."

5 minuti dopo (Tempo di misurazione)

Nagisa: "Allora, qual è il verdetto?"

Kanae: "Proprio come sospettavo, il metallo è sporco. Potevo dirlo solo da come reagiva il metallo quando muovevo il mestolo nel crogiolo, ma i livelli di ossidi sono alti. In realtà ci sono due tipi di ossidi, ma lo spiegherò un'altra volta. La causa è: o manca flussante, o il flussante stesso non sta funzionando. Proviamo ad aggiungere più flussante, trattare e misurare di nuovo? Se i risultati peggiorano dopo questo, significa che questo flussante è inefficace."

Rianalisi dopo il trattamento aggiuntivo

5 minuti dopo (Tempo di misurazione)

Kanae: "Spero che non la prendiate nel modo sbagliato, ma il vostro flussante potrebbe essere inefficace — o semplicemente il tipo sbagliato. Si riferisce a quei 'due tipi di ossidi' che ho menzionato. Se il flussante stesse funzionando, rimuoverebbe gli ossidi dannosi, quindi questo numero sarebbe più basso. Nel frattempo, migliorerebbe i siti di nucleazione, rendendo quell'altro numero più alto."

Kanae: "Se aveste zero difetti, non importerebbe. Ma dato che li avete, non spariranno a meno che non risolviamo questo. Guardando questi numeri... non state riscontrando difetti da gas e riempimenti incompleti (misruns)? Suggerisce anche stress residuo interno, quindi... deformazione dopo la lavorazione meccanica?"

Minato: "Riesci a capire tutto questo solo da questo?"

Kanae: "Sì. Tracciare i valori sulla matrice SLS-SSPC rivela tutto."

SLS-SSPC Matrix

Kanae: "È risaputo che i flussanti a base di sodio accorciano la vita utile di crogioli e forni. Vi risparmierò i dettagli tecnici per ora, ma in realtà lasciano tracce anche nel metallo. Stiamo vedendo una curva caratteristica qui che indica esattamente questo. Ciò significa che il Silicio viene influenzato... il che implica che la vostra resistenza alla trazione è probabilmente compromessa."

Episodio 5: La soluzione

Kanae: "In realtà oggi ho portato il nostro flussante e il nostro dosatore (feeder). Il nostro è altamente efficace e non ha quegli effetti collaterali dannosi. Quindi, trattiamo il metallo con questo e analizziamolo di nuovo nello stesso modo."

Continua...

Temi Futuri (Lista Termini Tecnici)

Selezione dei flussanti e tassi di aggiunta ottimali

Differenza tra "Calming" (Decantazione) e "Settling" (Riposo)

Strategia di selezione dei materiali (Lingotti)

Informazioni sulla prova di frattura K-Mold

Uso efficace degli affinatori di grano Ti-B

Informazioni sugli impianti di degasaggio rotativo

Impianti di degasaggio con dosatore di flussante integrato

Informazioni sui dispositivi di solidificazione sottovuoto (RPT)

Apparecchiatura per prove di fluidità (Test della spirale)

Analisi SEM / Test delle proprietà meccaniche

Produzione di pezzi di qualità utilizzando il 100% di materiale di ritorno tramite analisi termica