โซลูชั่นแก้ปัญหาของเสียในงานหล่ออลูมิเนียม

“น้ำโลหะดี งานหล่อก็ดี”

ของเสียที่คุณเคยถอดใจ แก้ไขได้ คลินิกแก้ปัญหาของเสียงานหล่ออลูมิเนียมและปรับปรุงคุณภาพน้ำโลหะด้วย Thermal Analysis

การวิเคราะห์และวินิจฉัยคุณภาพน้ำโลหะ

Thermal Analysis ที่ก้าวข้ามขีดจำกัดของ Flow Simulation อะไรคือสาเหตุชี้ขาดที่ Simulation คาดไม่ถึง?

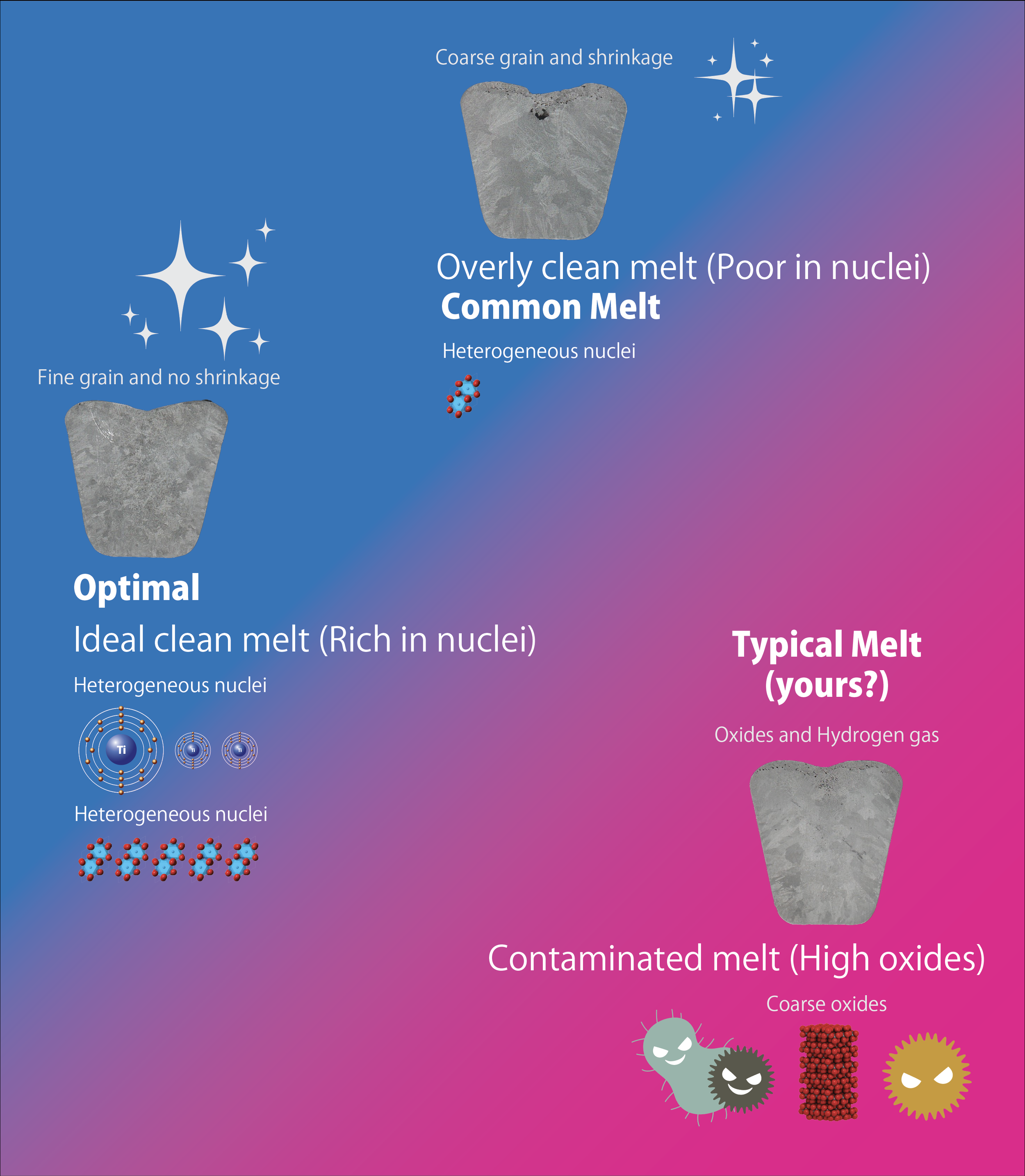

การแก้ปัญหาของเสียในงานหล่ออลูมิเนียมที่เกิดจากอินกอตหรือน้ำโลหะ คือความเชี่ยวชาญสูงสุดของ KANAE ออกไซด์ในน้ำโลหะมีทั้ง "ตัวดี" และ "ตัวร้าย" เทคโนโลยี Thermal Analysis ของเราได้พิสูจน์ให้เห็นถึง "ของเสียที่เกิดจากน้ำโลหะที่สะอาดเกินไป" ซึ่งไม่ค่อยมีใครรู้มาก่อน

หน้างานจริงไม่ใช่ห้องแล็บที่ปลอดเชื้อ ด้วยเหตุนี้ เราจึงไม่นำเสนอทฤษฎีในอุดมคติ แต่นำเสนอเทคโนโลยีที่เหมาะกับ "ความจริงหน้างาน (Reality)" ที่มีทั้งสิ่งเจือปนและความผันผวน เพราะหน้างานจริงมีความซับซ้อนมากกว่าทฤษฎี

[ของเสียที่ไขปริศนาได้ด้วย Thermal Analysis]

Hard Spots, Inclusions (สิ่งเจือปน)

Shrinkage (โพรงหดตัว), Micro-porosity, Combined porosity

Misrun, Cold shuts (Two-fold / Oxide films)

รอยร้าว/การหดตัวตามมุม, Leak (การรั่วซึม)

สมบัติทางกลลดลง (Tensile, Yield, Elongation, Hardness)

ชุบแข็ง T6 ไม่ขึ้น (ไม่ได้รับผลจากการทำ Heat Treatment)

นอกจากสาเหตุของเสียเหล่านี้แล้ว ในช่วงไม่กี่ปีมานี้ ความสัมพันธ์กับ ก๊าซไฮโดรเจน ก็อยู่ในขอบเขตการวิเคราะห์ของเราเช่นกัน

การวิเคราะห์วัสดุและการสนับสนุนการเพิ่มประสิทธิภาพกระบวนการ

ทำไม Simulation การไหลจึงไม่สามารถกำจัดของเสียได้? นั่นเป็นเพราะมีปัจจัยสำคัญบางอย่างที่ไม่ถูกนำมาคำนวณ

พลังการวิเคราะห์ที่รู้ลึกถึงอินกอต (Ingot) ทั่วโลก เราได้วิเคราะห์อินกอตอลูมิเนียมอัลลอยด์จากญี่ปุ่น จีน ตะวันออกกลาง ยุโรป และทั่วโลก อินกอตแต่ละประเทศและผู้ผลิตแต่ละรายมี "นิสัย" เฉพาะตัว ในโรงงานที่จัดการออกไซด์หรือซิลิกอนไม่ดี คุณสมบัติอาจเปลี่ยนไปอย่างมากเพียงแค่เปลี่ยนฤดูกาลหรือ Lot การผลิต

สร้าง "งานดี (Good Product)" ได้แม้ใช้ "วัสดุราคาถูก" หากทำ Thermal Analysis กับอินกอต จะทราบได้ว่าต้องปรุงน้ำโลหะอย่างไรจึงจะได้งานดี แม้จะใช้อินกอตราคาถูกหรือ Scrap Return 100% เพื่อลดต้นทุน การวิเคราะห์ทางความร้อนจะช่วยให้คุณเลือกสิ่งที่ดีที่สุดและจัดการได้อย่างถูกต้อง

การอบรม (Training) เพื่อให้เทคโนโลยีหยั่งรากในองค์กร หากต้องการ เราสามารถสำรวจหน้างานและสอนวิธีปรุงน้ำโลหะที่เหมาะสมที่สุดตามผลการวิเคราะห์ เรายังมีการอบรมติดตามผล (Follow-up) อย่างสม่ำเสมอเพื่อให้เทคโนโลยีถูกใช้งานจริงที่หน้างาน

ก่อนอื่น โปรดส่งอินกอตมาให้เราวิเคราะห์ หากเป็นไปได้ โปรดส่ง Scrap Return และ ฟลักซ์ (Flux) ที่ใช้อยู่มาด้วย เพื่อให้เราจัดทำรายงานการวินิจฉัยที่แม่นยำยิ่งขึ้นตามสภาพความเป็นจริงของหน้างาน

เครื่องวิเคราะห์ทางความร้อน

เครื่องมือระดับมืออาชีพที่เราใช้ในการให้คำปรึกษา พร้อมให้คุณใช้งานแล้ว ประโยชน์สูงสุดของระบบนี้คือ "การมองเห็นเป็นตัวเลข (Visualization)" ของคุณภาพน้ำโลหะอลูมิเนียม

เลิกพึ่งพา "กะเอา" หรือประสบการณ์ส่วนบุคคล แต่เปลี่ยนมาใช้ "เกณฑ์มาตรฐาน (Score)" ที่ฝ่ายเทคนิคการผลิตกำหนดไว้ และให้หน้างานปฏิบัติตาม สิ่งนี้ช่วยให้ฝ่ายเทคนิคและฝ่ายหล่อสามารถสื่อสารกันด้วย "ตัวเลข (Data)" เดียวกัน ซึ่งนำไปสู่ความเสถียรของคุณภาพและ การลดของเสีย (Defect Rate Reduction) ได้อย่างชัดเจน

ถ้วยวิเคราะห์ความแม่นยำสูง

การวัดที่แม่นยำ เริ่มต้นจาก "ถ้วยเก็บตัวอย่าง (Sampling Cup)" ที่ถูกคำนวณมาอย่างดี ถ้วยของ KANAE ได้รับการปรับปรุง "ขนาดเม็ดทราย น้ำหนัก และโครงสร้างการระบายความร้อน" ให้เหมาะสมที่สุดสำหรับ Thermal Analysis ของอลูมิเนียม และติดตั้ง Thermocouple ความแม่นยำสูง ไว้ภายใน

ความแม่นยำระดับนี้ ซึ่งมาจากการออกแบบเฉพาะทาง เป็นสิ่งที่ถ้วยสำหรับ เหล็กหล่อ (Cast Iron) หรือสินค้าลอกเลียนแบบทั่วไปไม่สามารถทำได้

เครื่องทดสอบการแข็งตัวภายใต้สุญญากาศแบบเร่งด่วน

เครื่องทดสอบสุญญากาศมีไว้เพื่อ "ขัง" ก๊าซไว้ภายในเพื่อประเมินผล แต่เครื่องรุ่นเก่าๆ มีความเร็วในการทำสุญญากาศช้าเกินไป ทำให้ก๊าซหนีออกจากผิวน้ำโลหะก่อนที่จะแข็งตัว นี่เหมือนกับการตรวจวัด "โค้กที่ก๊าซระเหยไปหมดแล้ว (Flat Coke)"

หน้างานมักจะลดความเร็วลงอีกเพราะกลัวว่า "ฟองอากาศจะแตกกระเด็น" แต่นั่นคือการแก้ที่ปลายเหตุ การที่น้ำโลหะกระเด็นเป็นหลักฐานว่า มีก๊าซตกค้างมากเกินไป หากคุณลดความเร็วเพื่อปล่อยก๊าซหนี ผลวิเคราะห์อาจบอกว่า "ผ่านเกณฑ์" แต่ชิ้นงานจริงกลับมีฟองอากาศ (Blowhole) นี่คือความขัดแย้งที่อันตราย

ด้วยเทคโนโลยี "Rapid Vacuum (สุญญากาศความเร็วสูง)" ของ KANAE ที่ไม่เปิดโอกาสให้ก๊าซหนี คุณจะสามารถประเมิน "ปริมาณก๊าซที่แท้จริง (True Gas Content)" ได้โดยไม่มีการหลอกตา

เครื่องทดสอบการไหลตัวแบบท่อตรง

เพราะเป็นหลอดแก้ว การไหลของน้ำโลหะจึง "มองเห็นได้" วัดผลง่าย

อุปกรณ์นี้ใช้สำหรับประเมิน ความสามารถในการไหล (Fluidity) ของอลูมิเนียม และผลกระทบจากเงื่อนไขการหล่อต่างๆ (เช่น อุณหภูมิ) ออกไซด์ หรือ สารเติมแต่ง (Additives) จุดเด่นที่สุดคือการใช้ Pyrex™ (หลอดแก้วทนความร้อน) ในส่วนของการวัด

ต่างจาก "Spiral Test (แบบขดก้นหอย)" แบบดั้งเดิมที่เปรียบเทียบยาก อุปกรณ์นี้ทำให้การสังเกตตัวอย่างและการวัดความยาวเป็นเรื่องง่ายมาก ช่วยลดภาระงานทดสอบและช่วยให้เปรียบเทียบผลได้แม่นยำยิ่งขึ้น

เครื่องป้อนฟลักซ์อัตโนมัติ (Flux Feeder)

การตักฟลักซ์ด้วยมือ (Manual Fluxing) ให้ได้คุณภาพสม่ำเสมอนั้นไม่ง่าย เพราะต้องกวนน้ำโลหะทั้งหมดจากก้นเตานานถึง 10 นาที ซึ่งมักเกิดความแตกต่างตามทักษะของคนงาน และยังเป็น งานหนัก (Hard Labor) โดยเฉพาะในฤดูร้อนที่มีความเสี่ยงต่อการบาดเจ็บ

หากนำ Flux Feeder นี้มาใช้ แม้แต่พนักงานใหม่ปีแรกหรือผู้ที่มีแรงน้อย ก็สามารถทำงานได้คุณภาพระดับ เดียวกับผู้เชี่ยวชาญ (Veteran) เราได้แก้ไขปัญหาของเครื่องรุ่นเก่า เช่น "การอุดตัน" หรือ "การจ่ายฟลักซ์ไม่สม่ำเสมอ" เครื่องป้อนฟลักซ์ของ KANAE ที่ "ใช้งานได้จริงหน้างาน" จะช่วยลดภาระงาน ป้องกัน การลาออกของพนักงาน (Turnover) และช่วยให้เกิด มาตรฐานการทำงาน (Standardization)

ฟลักซ์ (Flux)

สภาพแวดล้อมในโรงหล่ออลูมิเนียมกำลังเปลี่ยนแปลงอย่างรุนแรง ปัจจัยต่างๆ เช่น การลดอุณหภูมิ Holding เพื่อ ประหยัดพลังงาน (Energy Saving), กระแส Gigacasting, และความแตกต่างของคุณภาพอินกอตตามแหล่งผลิต กำลังเปลี่ยนกฎเกณฑ์เดิมๆ

ลดอุณหภูมิ Holding (ลดคาร์บอน / ประหยัดไฟ)

อุณหภูมิแม่พิมพ์สูงขึ้น และรอบการระบายความร้อนที่เปลี่ยนไป

ดีไซน์ที่ซับซ้อน และการมาของ Gigacasting

ความผันผวนของคุณภาพอินกอต จากประเทศผู้ผลิตหรือ Lot ที่ต่างกัน

วิธีเดิมๆ ไม่สามารถรับมือกับการเปลี่ยนแปลงเหล่านี้ได้ KANAE จึงได้ ออกแบบฟลักซ์ใหม่ ผ่านการทำ Thermal Analysis และ การทดสอบหน้างาน (Field Trials) ซ้ำแล้วซ้ำเล่า เพื่อส่งมอบฟลักซ์ที่เหมาะสมที่สุดสำหรับ "สภาพแวดล้อมการหล่อในยุคปัจจุบัน"

สารละเอียดเกรนและสารปรับปรุงโครงสร้าง

สารละเอียดเกรนและสารปรับปรุงโครงสร้างเกรดสูง ที่ลดสิ่งเจือปนจนถึงขีดสุด

เราจำหน่าย Grain Refiner (Ti-B) และ Modifier (B/Sr/Be ฯลฯ) สำหรับงานหล่ออลูมิเนียม KANAE คัดสรรเฉพาะสินค้าคุณภาพสูงที่มีสิ่งเจือปนน้อยที่สุด ซึ่งมีผลที่แน่นอนในการแก้ปัญหา Shrinkage (โพรงหดตัว) และ Leak (การรั่วซึม)

ด้วยการขจัดความเสี่ยงของของเสียที่เกิดจากตัวสารเติมแต่ง (Master Alloys) เอง เราจึงสามารถ ควบคุมโครงสร้างจุลภาค (Microstructure Control) ได้ตามที่ต้องการ นี่คือสารเติมแต่งระดับ มืออาชีพ (Professional Grade) สำหรับโรงงานที่ต้องการลดของเสียอย่างจริงจัง

Casting Clinic! ~ Ask Kanae ~

Characters

Nagisa (Second-year member of the foundry department) - Bright and positive. Never gets discouraged by failures and tackles improvements head-on. Curious and quick to jump on new technologies. Talks a bit fast and wears her emotions on her sleeve. A STEM girl who loves numerical analysis. A note-taking fanatic who's detail-oriented. The protagonist who deepens her understanding through hands-on experience while being amazed by the insights LEIBNIZ reveals.

Yamasaki (President of Yamasaki Light Alloy Casting) - Late 50s. President of the company. Strict about numbers and quality, but a person of great depth who celebrates his employees' growth more than anyone. Tough in meetings, gentle on the shop floor. Enjoys driving and gardening as hobbies. Exceptionally strong in data management. The key person behind LEIBNIZ's adoption. The discerning leader who guides critical business decisions throughout the story.

Minato (Casting Department Manager) - Head of the foundry department. Over 20 years of field experience. Practical and straightforward with a hands-on approach. Values experience over theory but understands the importance of rational thinking. Strict yet caring toward younger staff. Enjoys fishing and golf as hobbies. Though initially conservative about KANAE's technology, he comes to appreciate Nagisa's growth and LEIBNIZ's thermal analysis, eventually becoming more proficient with it than Nagisa herself.

Kanae (Chief Engineer at KANAE Hi-Tec) - Technical support engineer at KANAE Hi-Tec. Explains things carefully and logically. An enthusiast who deeply loves thermal analysis with a true otaku spirit. Passionate about statistical mathematics and Python. Serves as both product guide and friendly face. Provides technical reassurance as the explainer throughout the story.

Episode 1 Challenges for Nagisa and Minato

Nagisa: "Another shrinkage cavity... The client pointed out hard spots, so we added more flux and worked hard on the treatment, but why aren't they decreasing...?"

Minato: "Still glued to that little book of yours, Nagisa? In the real world, experience is king. I understand the urge to innovate, but if the defect rate goes up, it's on your head. You get that, right?"

Nagisa: "Chief! The melt temperature and casting conditions are unchanged. Even with that massive increase in flux, the problem persists. It’s strange... We must be overlooking something."

Minato: "Chasing that ‘overlooked something' is a never-ending game. That's just how aluminum works. Always has been."

Minato: "Anyway, I'll fine-tune the next batch with my 'gut-puter.' You sit this one out, Nagisa."

Episode 2 Presidens Yamasaki and XX Industrial’s Sales Rep

Yamasaki: "I ordered a fix for the casting defects, but the rate is up again. It’s eating into our profits, plus we have to cover machining costs and broken tooling. With this many returns, we can't re-melt it all, and scrap value is peanuts. I've told Minato until I'm blue in the face that lot variation is fatal. It stops the client's line and destroys trust. They haven't exploded at us yet, but it's a ticking time bomb..."

Yamasaki: "We need to break through the limits of experience-based quality control."

Alright, decided. We're going to try the technical advisory service that Ohtani from XX Industrial Supply & Solutions introduced. His confident pitch really stuck with me: 'The fees might seem high at first, but with fewer defects, it pays for itself in no time. Plus, it builds your staff's wisdom, so it pays dividends in the long run.'

Ohtani: "Hello, XX Industrial, Ohtani speaking. Good afternoon, President! What can I do for you today? Oh, by the way, did you try that flux sample I left? Worked like a charm, didn't it?"

Yamasaki: "Ah, hello, Shohei. Actually... Minato insists on playing it safe with the usual stuff, so we haven't tried it yet. More importantly, remember that technical support service you introduced? I’d like to request that. We tried increasing the flux, but it’s just not working."

Episode 3 KANAE

"Mr. Ohtani informed me that you're looking to incorporate new insights and technologies into your aluminum casting. Today, I’ll start by explaining melt quality control using Thermal Analyzer, followed by an on-site trial. I understand you also want to test flux and feeder, depending on the results. This is a paid service, so I will conduct a thorough investigation. However, real mastery takes time—so to truly internalize the know-how, I highly recommend considering our annual technical support contract."

Kanae: "Oh, I haven't introduced myself properly! I'm Kanae from KANAE Hi-Tec. It's a pleasure to meet you all!"

Minato: "Right, Ms. Kanae. Yeah, yeah, nice to meet you." (Just another run-of-the-mill consultant. What kind of nonsense did she fill the President's head with? I bet I'm in for a lecture on useless academic theory. I don't buy this for a second! I told the boss I would handle this...!)

Nagisa: "Wait, Kanae... from KANAE Hi-Tec!?" (Yay! I just love learning new things! This is so exciting!)

Kanae: "Yup, that's me! Let's do this!"

Kanae: "Alright, let's go over melt quality control using Thermal Analyzer. You're familiar with the Aluminum-Silicon phase diagram, right?”

Kanae: "See this white line on the left? That's the standard Al-Si phase diagram you know. This is theoretical data based on pure materials, tested in a clean lab with controlled temperature and humidity. However, real production ingots contain impurities—even within JIS or ASTM specs—which shifts the curve to the red line.

In other words, it’s not solidifying at the temperature you assume. And you know exactly what kind of defects arise from delayed solidification. After all, we don't cast in a lab; we cast in the real world. Don't you think so, Mr. Minato?"

"The red phase diagram on the left connects to the cooling curve on the right via these blue dotted lines. Basically, the cooling curve shows the real temperature changes from the phase diagram, plotted over time on the X-axis. The Y-axis is temperature, just like in the diagram. You can clearly see the primary crystals and eutectic of AC4CH appearing on the curve.

T-h-i-s is the 'unfolded view' that reveals exactly what the aluminum and silicon are doing—something you won't find in any textbook. By the way, we aren't just doodling curves for fun. We're performing precise measurements and calculations. Take a look at the next figure."

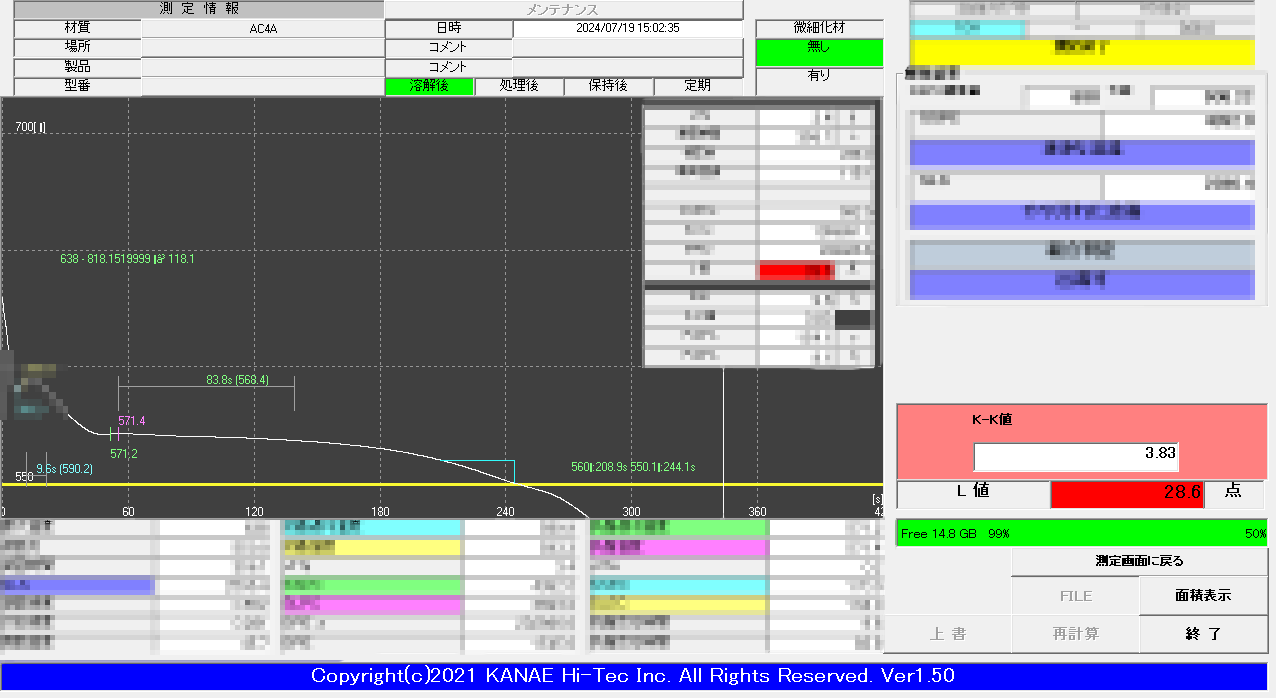

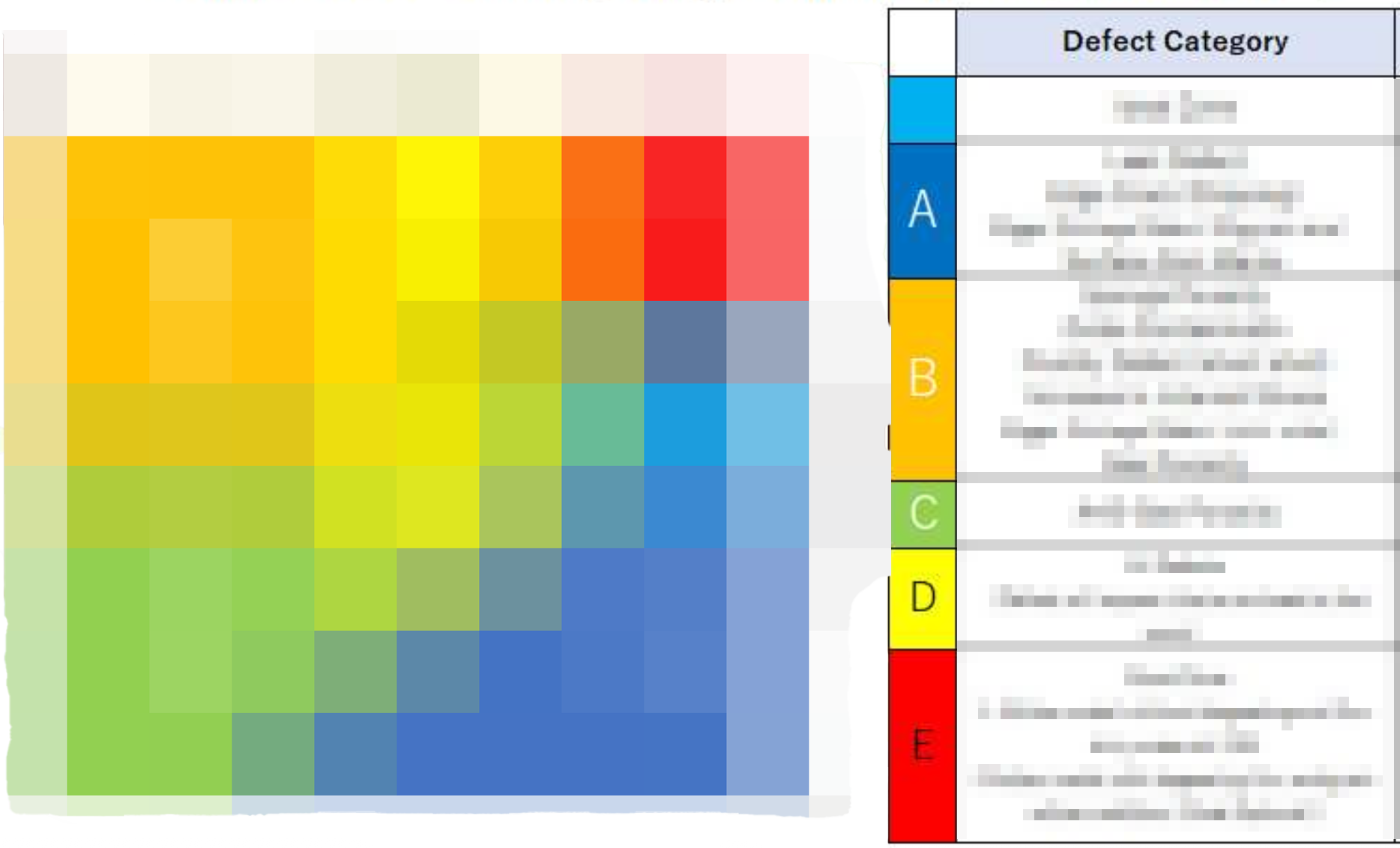

Kanae: "This screen shows an actual analysis. I've blurred out the specific metrics and calculations here for confidentiality, but for example, we are analyzing oxides and nucleation potential. The levels of these elements have a huge impact on casting defects."

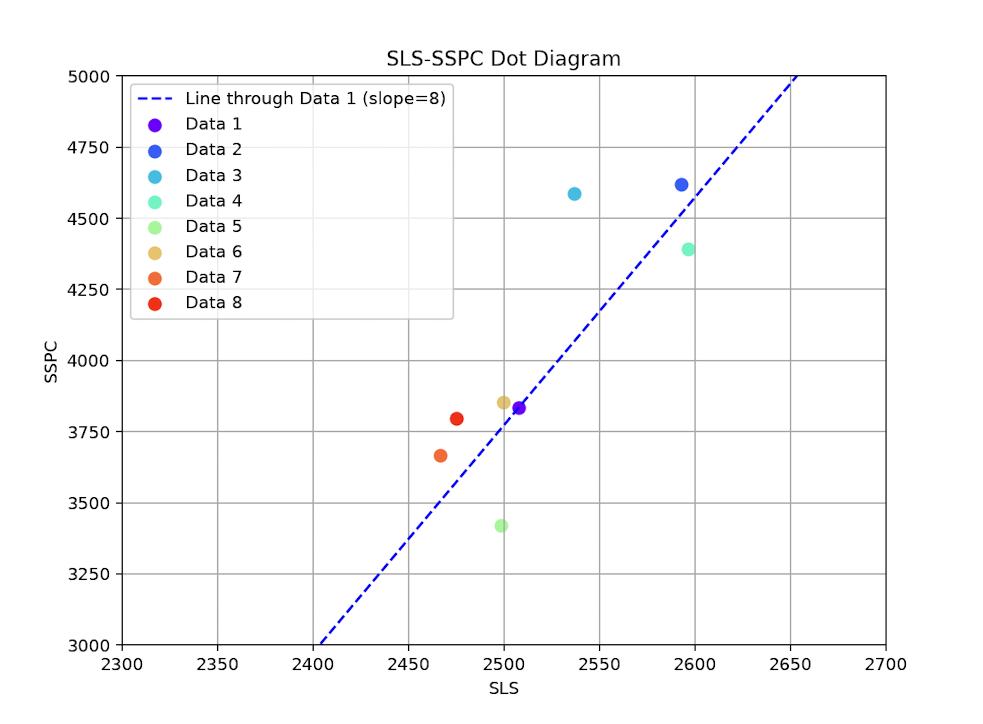

Kanae: "This is a free Python script we've released. Simply input the coordinates (x=SLS, y=SSPC) for each analysis, and it generates a Dot Diagram like this. I’ll cover how to evaluate the results in a future Episode, but basically, by tracking the movement of these dots, you can see whether the melt quality is improving or degrading. This allows for scientific selection of ingots and flux, as well as optimization of flux quantities and processing methods. Even if you're sourcing lower-cost materials, this tool helps you identify which options are least likely to cause defects."

"SLS and SSPC are proprietary metrics. SLS relates to 'Local Solidification Time,' while SSPC relates to 'Supercooling.' If the theory sounds complex, don't worry. Just use the free Python program to input the numbers, and it will plot this graph for you. It runs on smartphones and tablets, so feel free to customize and use it however you like!"

"Every melt can be mapped into these zones. The ideal target zone depends on your alloy composition, gating design, equipment, and casting parameters.

So... where does your melt fall?"

Kanae: "Shall we head to the shop floor?"

Yamasaki: "Ms. Kanae, thank you for the fascinating insights. Please proceed with the plan. I'll leave the rest in the Chief and Nagisa's hands."

Episode 4 On-site demonstration

Minato: "So, what exactly are you gonna do?"

Nagisa: "Chief, never mind that. Just move the skimming tool, please."

Nagisa: "So, this is the 'Leibniz' Thermal Analyzer!!"

Minato: "I moved the tools."

Nagisa: "Good job, Chief! You're very handy today."

Kanae: "Anyway... I'll just plug into this 100V outlet. I'm connecting the thermocouple cable to the built-in temp controller... and placing the sampling cup on the stand."

Kanae: "This melt was treated with your standard amount of flux, correct? Alright, pouring the melt into the cup now..."

Kanae: "The trick to high accuracy is to pour in one smooth motion—don't hesitate—and let it overflow. Then, cover it with a pail to shield it from the wind and ambient temperature. This ensures consistent results, whether it's summer or winter."

5 minutes later

Nagisa: "So, what's the verdict?"

Kanae: "Just as I suspected, the melt is dirty. I could tell just by how the melt reacted when I moved the ladle through the crucible, but the oxide levels are high. There are actually two types of oxides, but I'll explain that another time. The cause is either insufficient flux, or the flux itself isn't working. Shall we try adding more flux, treating it, and measuring again? If the results get worse after that, it means this flux is ineffective."

Re-analysis after re-treatment

5 minutes later

Kanae: "I hope you don't take this the wrong way, but your flux might be ineffective—or simply the wrong type. It relates to those 'two oxide types' I mentioned. If the flux were working, it would remove the harmful oxides, so this number would be lower. Meanwhile, it would enhance the nucleation sites, making that one higher. If you had zero defects, it wouldn't matter. But since you do, they won't go away unless we fix this. Looking at these numbers... aren't you seeing gas defects and misruns? It also suggests internal residual stress, so... deformation after machining?"

Minato: "You can figure that out from just this?"

Kanae: "Yes. Plotting the values on the SLS-SSPC matrix reveals it all."

SLS-SSPC Matrix